Для нанесения лакокрасочных материалов методом пневматического распыления применяются ручные краскораспылители, ключевым элементом которых является распылительная головка. Именно она формирует факел, обеспечивающий равномерное и качественное покрытие.

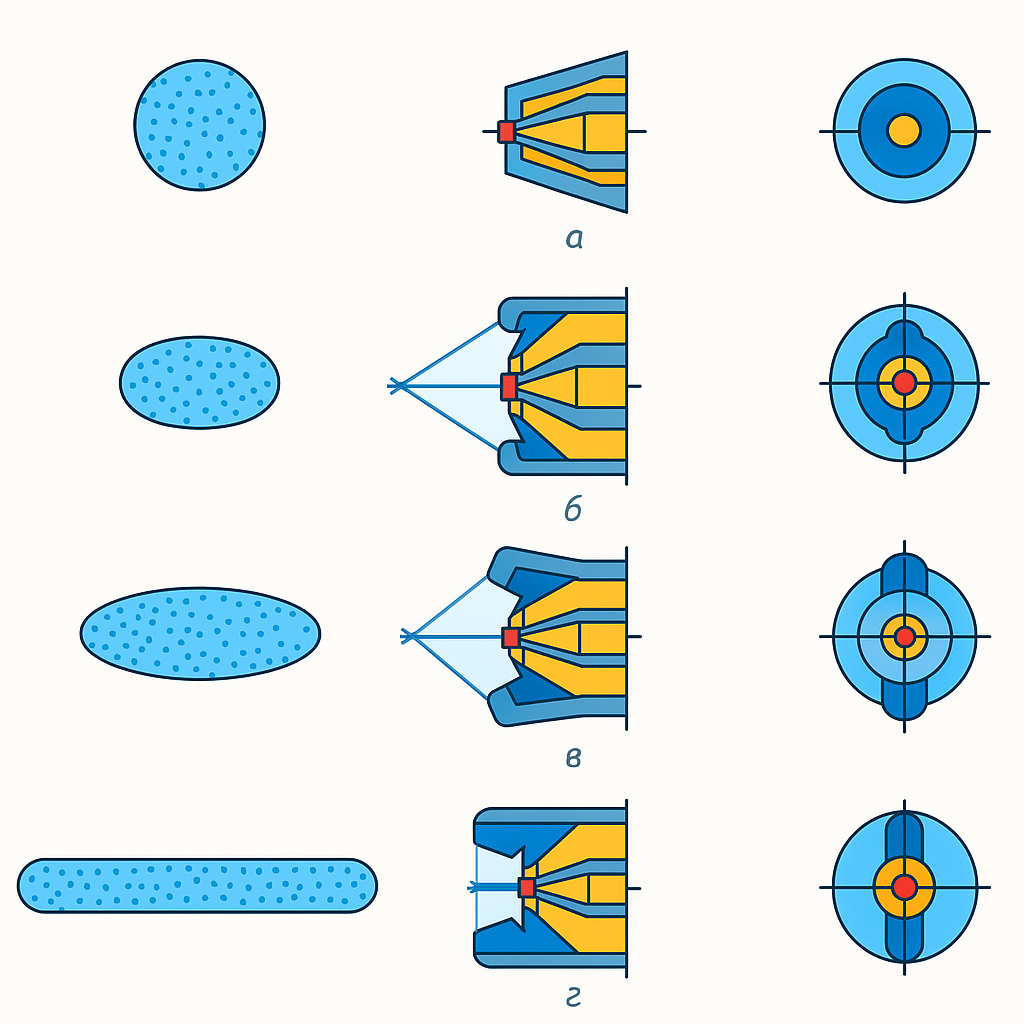

Конфигурация факела напрямую зависит от конструкции головки. Он может быть круглым либо плоским, вытянутым по ширине. Плоский факел создаётся за счёт боковых отверстий в воздушной головке, из которых под высоким давлением подаётся воздух, сжимая струю материала по бокам. Для более широкого и равномерного факела могут добавляться дополнительные отверстия, расположенные под углом, что позволяет точно регулировать геометрию факела. При этом подача воздуха к центральному и боковым каналам осуществляется раздельно, а значит — управление формой и размером факела максимально гибкое.

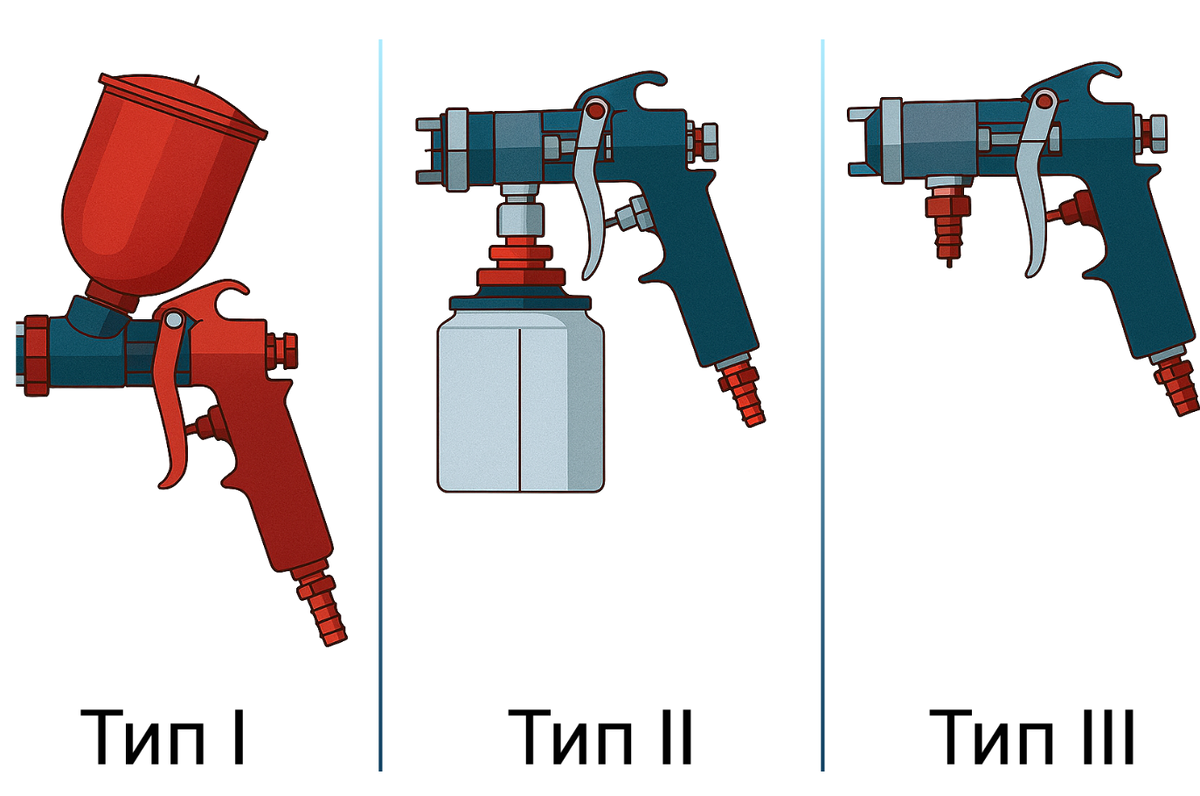

Виды ручных краскораспылителей по способу подачи ЛКМ

На сегодняшний день распространены три базовые схемы подачи материала:

С верхним бачком — подача ЛКМ осуществляется самотёком из расположенного сверху стакана.

С нижним бачком — ЛКМ подаётся под действием вакуума из бачка, установленного снизу.

С централизованной подачей — давление создаётся с помощью внешней системы (насос, красконагнетательный бак и т.д.).

Типы краскораспылителей

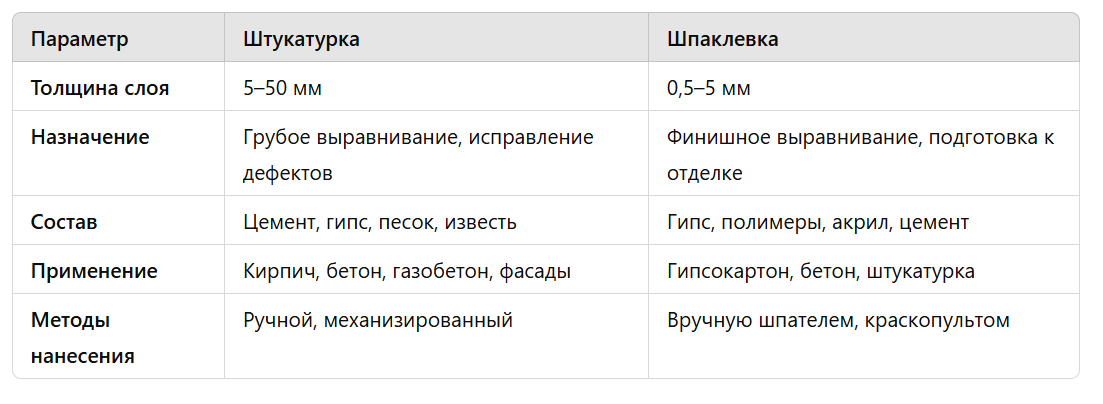

Три принципа работы распылительных головок

Краскораспылители могут быть оснащены головками двух типов:

🔹 Тип I — материал всасывается за счёт разряжения, возникающего в зоне выхода воздуха из кольцевого зазора, либо благодаря гравитации. Здесь носик сопла выступает на 0,3–0,5 мм вперёд, что повышает эффективность эжекции.

🔹Тип II — подача материала принудительная, осуществляется с заданным расходом. Носик сопла слегка утоплен (на 0,1-0,3 мм), благодаря чему обеспечивается стабильное давление и постоянный расход ЛКМ. Это решение особенно эффективно при работе в замкнутых циклах или на линиях непрерывной окраски.

🔹Особенности конструкции краскораспылителя с внешней подачей ЛКМ (тип III)

Корпус устройства выполнен из лёгкого алюминиевого сплава с эргономичной рукояткой. Через неё подаётся сжатый воздух. В передней части корпуса расположен краскопровод, к которому крепятся воздушная головка и материальное сопло.

Полость воздушной головки разделена на два сектора — для подачи воздуха на распыление и для управления формой факела. Поток в боковые отверстия регулируется дроссельным винтом, позволяющим точно настраивать ширину факела под конкретные задачи.

Сопло перекрывается подпружиненной запорной иглой. Её движение синхронизировано с работой воздушного клапана: сначала открывается воздух, затем подаётся краска. При отпускании пускового крючка — наоборот: сначала перекрывается ЛКМ, затем воздух. Эта последовательность исключает наплывы, капли и снижает туманообразование, обеспечивая чистую и чёткую работу.

В конструкцию входят также:

винты регулировки подачи материала;

сальники для герметизации;

упоры, ограничивающие ход иглы;

возможна интеграция внешнего регулятора воздуха и управления формой факела сбоку.

Принципиальное устройство краскораспылителя III типа

Устройство краскораспылителя типа III

Все узлы и механизмы краскораспылителя смонтированы в корпусе 4, который представляет собой фасонную деталь из алюминиевого сплава. Нижняя часть корпуса выполнена в виде рукоятки, удобной для обхвата рукой. Рукоятка имеет штуцер 8 для прохода воздуха в воздушные каналы корпуса.

В передней части корпуса закреплен краскопровод 2, связанный каналом со штуцером краски 12. Краскопровод является основой для закрепления деталей распылительной головки: воздушной головки 1 и материального сопла 14. Полость воздушной головки разделена на две части. Это обеспечивает раздельную подачу сжатого воздуха на распыление (в центральное отверстие) и на сжатие факела (в боковые отверстия). Расход воздуха, подаваемого на сжатие факела, регулируется дроссельным винтом 5, который представляет собой игольчатый клапан, перекрывающий канал для прохода воздуха к боковым отверстиям головки.

Отверстие материального сопла герметично закрывается подпружиненной запорной иглой 13.

В задней части корпуса смонтирован воздушный клапан 7 и узел регулировки расхода ЛКМ, представляющий собой винт 6 с упором для ограничения хода иглы 13. Материальное сопло и воздушный клапан открываются пусковым крючком 10, поворачивающимся вокруг оси 3. Клапанный механизм должен быть отрегулирован таким образом, чтобы при нажатии на пусковой крючок из распылительной головки вначале выходит воздух, а затем ЛКМ. При освобождении пускового крючка вначале прекращается подача ЛКМ, а затем — сжатого воздуха. Благодаря такой последовательности в начальный и конечный периоды работы краскораспылителя ЛКМ распыляется в уже сформировавшемся воздушном потоке. Это обеспечивает высокодисперсное дробление материала и препятствует образованию крупных капель ЛКМ.

Для уплотнения запорной иглы и штока воздушного клапана предназначены сальники 9 и 11.

Подобным образом устроены и работают различные модели краскораспылителей. В краскораспылитель может быть встроен дополнительный регулятор расхода воздуха на распыление, узел регулировки формы факела может быть размещен на боковой поверхности корпуса. Независимо от этого принципиальное устройство краскораспылителя не меняется.

Заключение

В оборудовании SOTEX реализованы проверенные временем принципы: стабильность распыла, простота регулировки, надёжность механики и высокая производительность. Независимо от типа подачи, каждая модель краскораспылителя рассчитана на интенсивную эксплуатацию в промышленной среде — от авторемонта до конвейерной окраски.